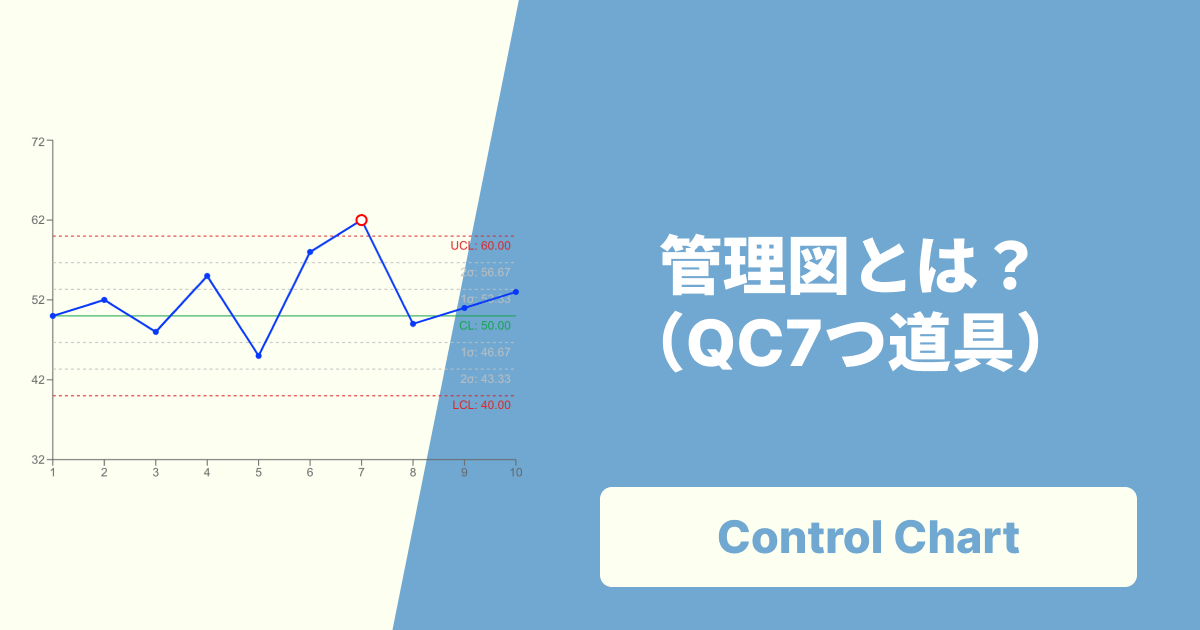

管理図とは?見方・種類・作り方を世界一わかりやすく解説!

「うちの製品の品質、安定しているかな?」「最近、作業時間が伸びている気がするけど、これって問題?」

ビジネスや製造の現場では、日々のプロセスの状態を正しく把握することがとても重要です。しかし、データのわずかな変動が、単なる「偶然の揺らぎ」なのか、それとも対策が必要な「異常のサイン」なのかを見分けるのは簡単ではありません。

そんな時に役立つのが「管理図」です。管理図は、まるでプロセスの”健康診断”のように、その状態が安定しているか、それとも何か問題が起きているかを一目でわかるようにしてくれます。

この記事では、品質管理の基本ツールである管理図について、その目的から具体的な見方、代表的な種類、そして誰でも簡単に作成できる方法まで、どこよりも分かりやすく解説します。専門知識がない方でも理解できるよう、丁寧にかみ砕いて説明しますので、ぜひ最後までご覧ください。

この記事の内容(目次)

管理図とは?~品質のバラつきを監視するツール~

管理図とは、一言でいうと「プロセスの安定状態を監視し、異常を検出するためのグラフ」です。

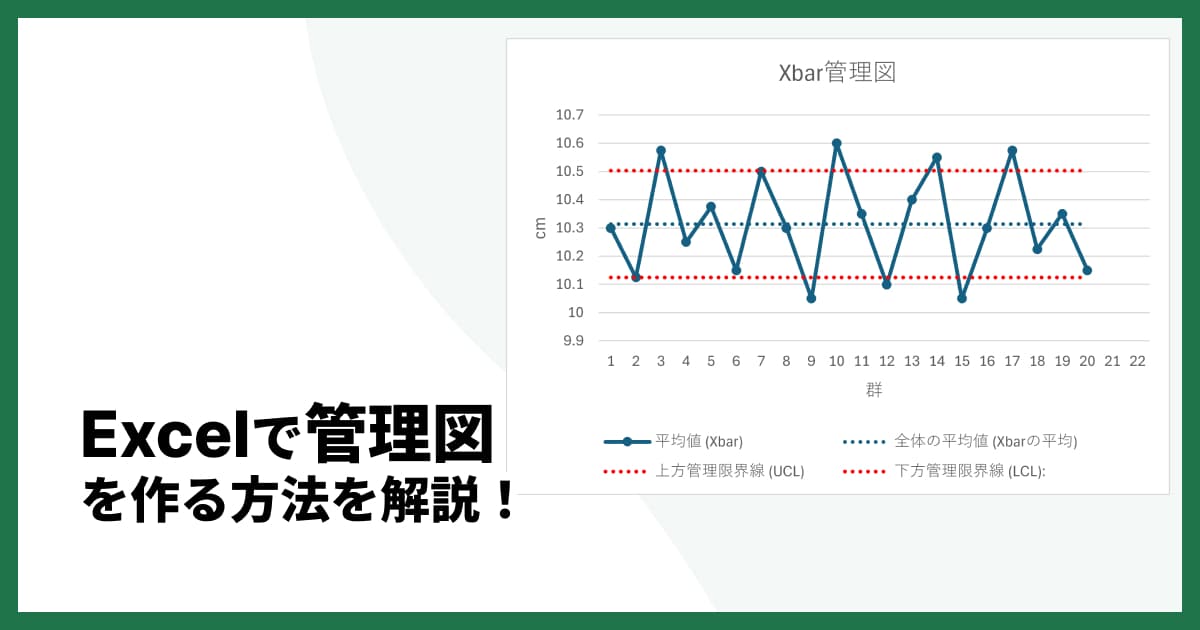

時系列で測定したデータの推移を折れ線グラフで示すだけでなく、「中心線(CL)」と、その上下に引かれた「上方管理限界(UCL)」「下方管理限界(LCL)」という3本のラインが描かれているのが最大の特徴です。

プロセスというものは、どれだけ完璧に管理しようとしても、必ず多少の「ばらつき」が生じます。このばらつきには、以下の2種類があります。

偶然のばらつき(偶然原因): いつも通り正しく作業していても起こる、避けられないわずかなばらつき。これは問題ありません。

異常なばらつき(異常原因): 作業ミスや機械の不調など、特定の原因によって発生する大きなばらつき。これは放置すると問題になります。

管理図の目的は、この2つのばらつきを明確に区別することです。管理限界線の内側にデータが収まっている状態を「管理されている安定した状態」と判断し、線から外れたり、特殊なパターンを示したりした場合に「異常な状態」として検知できるのです。

これにより、問題の早期発見や、プロセスの改善、将来の品質予測といった大きなメリットが得られます。

【これで迷わない】管理図の基本的な見方

管理図の見方はとてもシンプルです。まずは、先ほど登場した3本の線を理解することから始めましょう。

中心線(CL: Center Line): プロセスの平均値を示します。データの中心がどこにあるかを表す基準線です。

上方管理限界(UCL: Upper Control Limit): 偶然のばらつきで起こりうるデータの上限を示す線です。統計的に計算されます(通常は平均値 + 3σ)。

下方管理限界(LCL: Lower Control Limit): 偶然のばらつきで起こりうるデータの下限を示す線です。統計的に計算されます(通常は平均値 - 3σ)。

基本的なルールは、「すべてのデータ点が、UCLとLCLの間に収まっているか?」を確認することです。

もし、データ点が管理限界線を突き抜けて外側に出てしまった場合、それは「偶然とは考えにくい、何か異常なことが起こったサイン」と判断します。

このルールを知っているだけで、プロセスの大きな変化をすぐに見つけ出すことができます。

見逃し注意!管理限界内でも「異常」と判断するパターン

データ点がすべて管理限界線の内側に収まっていても、安心はできません。点の並び方に特定のパターンが現れた場合も、プロセスに何らかの変化が起きているサイン(異常原因)と判断します。

ここでは、代表的な異常パターンをいくつか紹介します。

連(Run): 点が中心線の片側に連続して出現する状態です。例えば、9個の点が連続して中心線の上側だけに現れるといったケースは、平均値がシフトしている可能性を示唆します。

傾向(Trend): 点が連続して上昇、または下降し続けている状態です。7個以上の点が連続して右肩上がりになっている場合、工具の摩耗などで徐々に品質が悪化している可能性があります。

周期性: 点が上下に周期的な波を描いている状態です。作業者の交代や季節変動などが影響しているかもしれません。

これらのパターンは、大きな問題が発生する前触れであることが少なくありません。管理限界線の中だけを見るのではなく、全体の点の動きやパターンに注目することが、管理図を使いこなすコツです。

データに合わせて選ぶ!代表的な管理図の種類

管理図には多くの種類があり、扱うデータの種類によって使い分ける必要があります。データは大きく「計量値」と「計数値」に分かれます。

計量値: 長さ、重さ、温度など、連続的な値をとるデータ。

計数値: 不良品の数、キズの数など、数えて得られるデータ。

計量値データに使う管理図

Xbar-R(エックスバーアール)管理図: 最もよく使われる管理図です。一定数のデータをグループ(群)にして、そのグループの平均値(Xbar)とばらつきの範囲(R)を別々のグラフで管理します。製品の寸法や重量の管理に適しています。

I-MR(アイエムアール)管理図: データをグループ化できない場合や、測定に時間がかかるときに使います。個々の測定値(I)とその隣り合う値との差(MR)で管理します。

計数値データに使う管理図

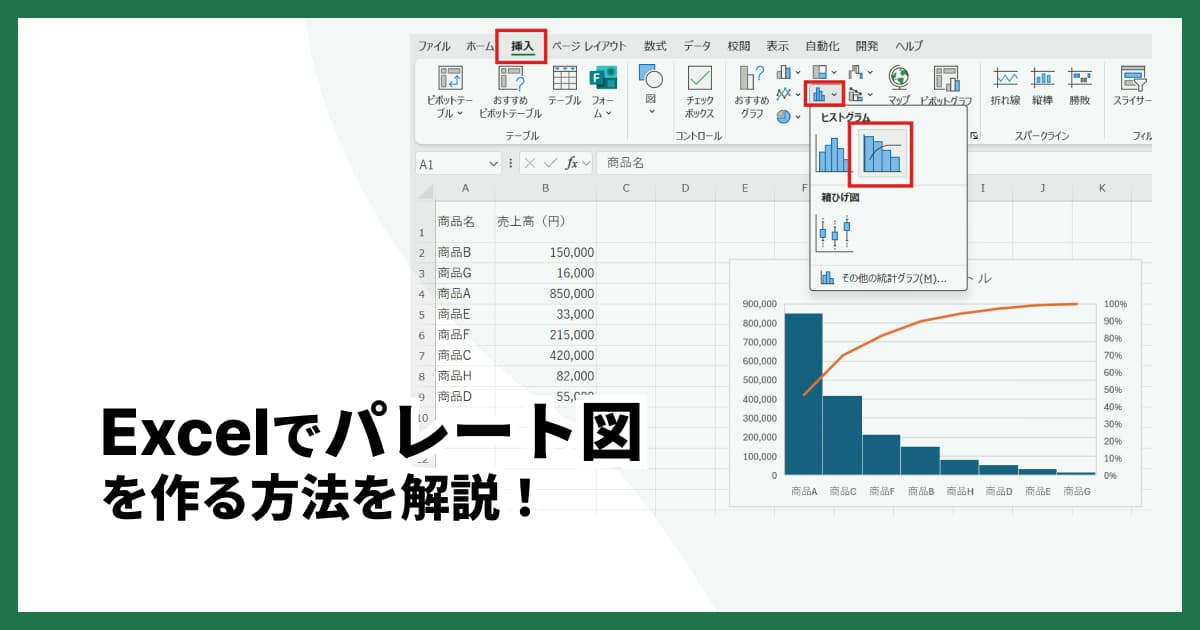

P(ピー)管理図: 不良「率」を管理します。検査数が毎回異なる場合に便利で、「今日の不良率は3%」といったデータをプロットしていきます。

NP(エヌピー)管理図: 不良「数」を管理します。検査数が毎回一定の場合に使います。「今日は不良品が5個出た」といったデータを扱います。

C(シー)管理図: 一定の範囲あたりの欠点「数」(キズの数、汚れの数など)を管理します。1枚のガラス板についたキズの数などを管理する際に使います。

U(ユー)管理図: 単位あたりの欠点「数」を管理します。検査範囲の大きさが毎回異なる場合に使います。

どの管理図を使うべきか迷ったら、まずは自分の扱いたいデータが「計量値」か「計数値」か、そして何を管理したいのか(平均、ばらつき、不良率、欠点数など)を明確にすることから始めましょう。

管理図の3本線はどうやって決まるの?計算方法を簡単解説

管理図の心臓部ともいえる「中心線」「上限ライン」「下限ライン」。これらがどうやって引かれているのか、「難しそう…」と感じる方も多いかもしれません。

これらの線は、データが平均値からどれくらいばらついているかを示す「標準偏差(ひょうじゅんへんさ)」という数値を元に、統計的な根拠を持って計算されています。

ここでは、その計算の「考え方」と「イメージ」に焦点を当てて、わかりやすく解説します。

【例1:製品の重さなどを扱う「Xbar-R管理図」の場合】

これは、製品の重さや長さといった、具体的な数値を測るデータで最もよく使われる管理図です。

中心線(真ん中の線)の決め方 これはとても簡単で、集めたデータすべての「平均点」です。まさにデータのど真ん中を表します。

上限・下限ライン(外側の2本線)の決め方 上限と下限のラインは、「ここまでなら偶然の範囲だよね」と言えるデータの限界を示しています。その基本となる計算が、「平均値 ± 標準偏差の3倍」です。

標準偏差とは「データのばらつき具合」を数値化したもので、「平均値からだいたいこのくらいの範囲にデータが散らばっている」ことを示します。 そして統計学の世界では、「データのほとんど(約99.7%)は、平均値から標準偏差の3倍の範囲内に収まる」という便利なルールがあります。

管理図はこのルールを利用して、「この範囲(上限・下限ライン)を飛び越えるデータは、偶然とは考えにくい異常なものだ」と判断するわけです。 (※実際のXbar-R管理図の計算では、この標準偏差の計算を簡単にするための便利な「係数表」というものが使われます。)

【例2:不良率などを扱う「P管理図」の場合】

これは、「不良率3%」のように割合(パーセント)のデータを扱うときに使われる管理図です。

中心線(真ん中の線)の決め方 これもシンプルで、全体の「平均の不良率」がそのまま中心線になります。

上限・下限ライン(外側の2本線)の決め方 考え方は先ほどと全く同じです。「平均の不良率」を基準にして、不良率データがどれくらいばらつくか(つまり、標準偏差はいくつか)を計算します。 そして、そのばらつき具合(標準偏差)を元に「平均不良率 ± 標準偏差の3倍」の範囲を求め、上限・下限ラインとしています。

いかがでしたか? もちろん、これらの計算を毎回手作業で行う必要は全くありません。xGrapherのようなツールを使えば、データを入力するだけで、面倒な計算はすべて一瞬で完了します。

大切なのは計算式を暗記することではなく、「管理図の線は感覚で引かれているのではなく、標準偏差という科学的な根拠に基づいて計算されている」と知っておくことです。安心してツールを活用してくださいね。

管理図の作り方【Excelより簡単な方法も紹介】

管理図は、以下のステップで作成するのが基本です。

目的と管理対象を決める: 何を管理したいのかを明確にします。

データの種類に合った管理図を選ぶ: 上記のセクションを参考に、適切な管理図を選択します。

データを収集する: 測定や検査を行い、時系列でデータを記録します。

中心線と管理限界線を計算する: 収集したデータから、統計的な計算式を用いて3本の線を算出します。

中心線: 平均値

UCL: 平均値 + 標準偏差×3

LCL: 平均値 - 標準偏差×3

データをプロットし、線を引く: グラフを作成し、データと3本の線を書き込みます。

Excelでも関数やグラフ機能を駆使すれば作成可能ですが、計算式が複雑だったり、見栄えの良いグラフに整えるのに手間がかかったりするのも事実です。

「もっと手軽に、すぐに管理図を作ってみたい」

そんな方には、オンラインのグラフ作成ツールがおすすめです。

当サイトxGrapherが提供する無料の管理図作成ツールを使えば、面倒な計算は一切不要。データを入力するだけで、誰でも簡単に見やすい管理図を自動で作成できます。

まずは手元のデータで、プロセスの状態を「見える化」してみませんか?

管理図の活用事例~品質管理からビジネスまで~

管理図は、製造業の品質管理(QC)だけでなく、さまざまな分野で活用されています。

製造業: 製品の重量や寸法のばらつき管理、不良品率の監視

サービス業: コールセンターの電話応対時間の管理、顧客満足度アンケートの点数の推移

Webマーケティング: Webサイトのコンバージョン率や直帰率の監視

医療: 患者の血圧や検査数値のモニタリング

農業: 農作物の収穫量の安定性評価

このように、時系列で得られるデータであれば、管理図を使ってそのプロセスの安定性を評価し、改善のきっかけを見つけることができます。

まとめ

今回は、プロセスの安定性を監視する強力なツール「管理図」について、基本から種類、作り方までを解説しました。

管理図は、偶然のばらつきと異常なばらつきを見分けるためのグラフ

中心線と上下の管理限界線が基本

点が線の外に出たり、特殊なパターンを示したりしたら異常のサイン

データの種類によってXbar-R管理図やP管理図などを使い分ける

Excelでも作成できるが、オンラインツールならもっと簡単

管理図は、一度作って終わりではありません。継続的にデータをプロットし、プロセスの状態を監視し続けることで真価を発揮します。まずは身近なデータを使って、xGrapherのようなツールで管理図を作成し、あなたのプロセスの「健康診断」を始めてみましょう。

管理図に関するQ&A

Q1: 管理限界線と規格値の違いは何ですか?

A1: 管理限界線は、プロセスの実績データから統計的に計算された「プロセスの現在の実力」を示す線です。一方、規格値は、製品やサービスに要求される「顧客が求める品質の基準」です。プロセスが安定していても、規格値を満たせているとは限りません。この2つは全く別のものとして考える必要があります。

Q2: データが少ない場合でも管理図は作れますか?

A2: はい、作れます。ただし、データが少ないと管理限界線の信頼性が低くなります。一般的には、少なくとも20~25のデータグループ(例えば、Xbar-R管理図なら20~25群)を集めてから初期の管理限界線を設定することが推奨されます。データが1つずつしか得られない場合は、I-MR管理図が適しています。

Q3: 管理限界線は一度決めたら変更してはいけないのですか?

A3: いいえ、変更すべき場合があります。プロセスに改善活動を行い、ばらつきが小さくなるなど、プロセスの実力が変化した場合は、新しいデータに基づいて管理限界線を再計算すべきです。これにより、より高いレベルでプロセスを管理できるようになります。

Q4: 異常が見つかったら、次に何をすればよいですか?

A4: まずは、その異常がなぜ起きたのかという「異常原因」を調査することが重要です。作業記録や周辺環境を確認し、関係者へのヒアリングなどを行います。原因が特定できたら、再発防止策を講じ、その効果を再び管理図で確認していくという改善サイクルを回します。

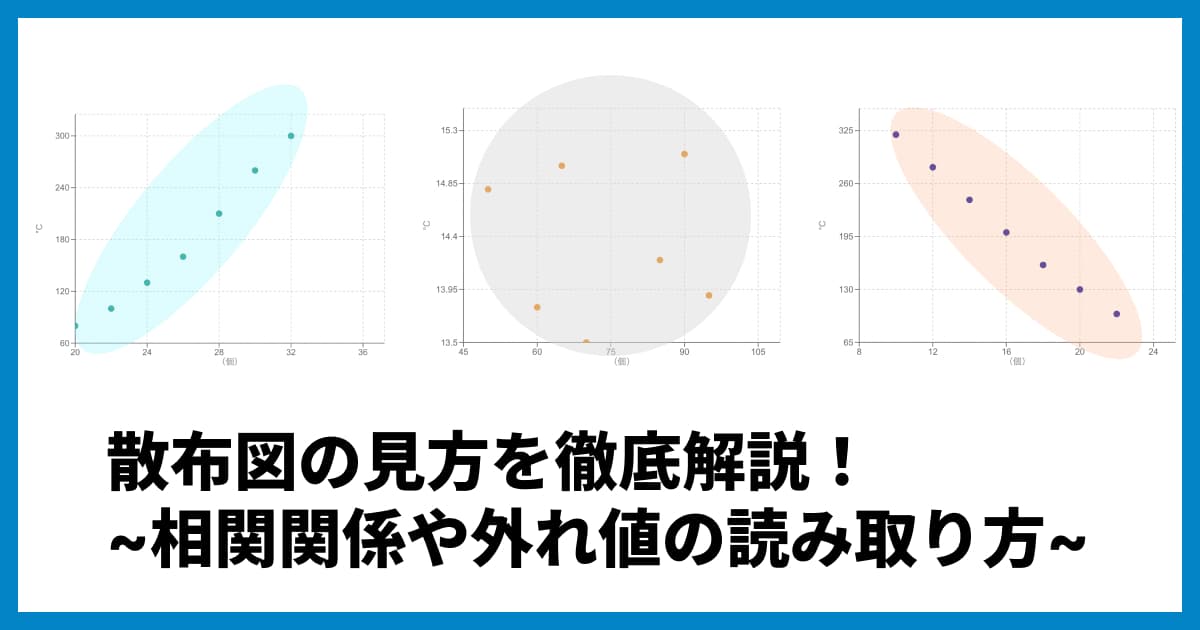

原因の細分化には特性要因図(フィッシュボーン図)を使用するのもおすすめです。

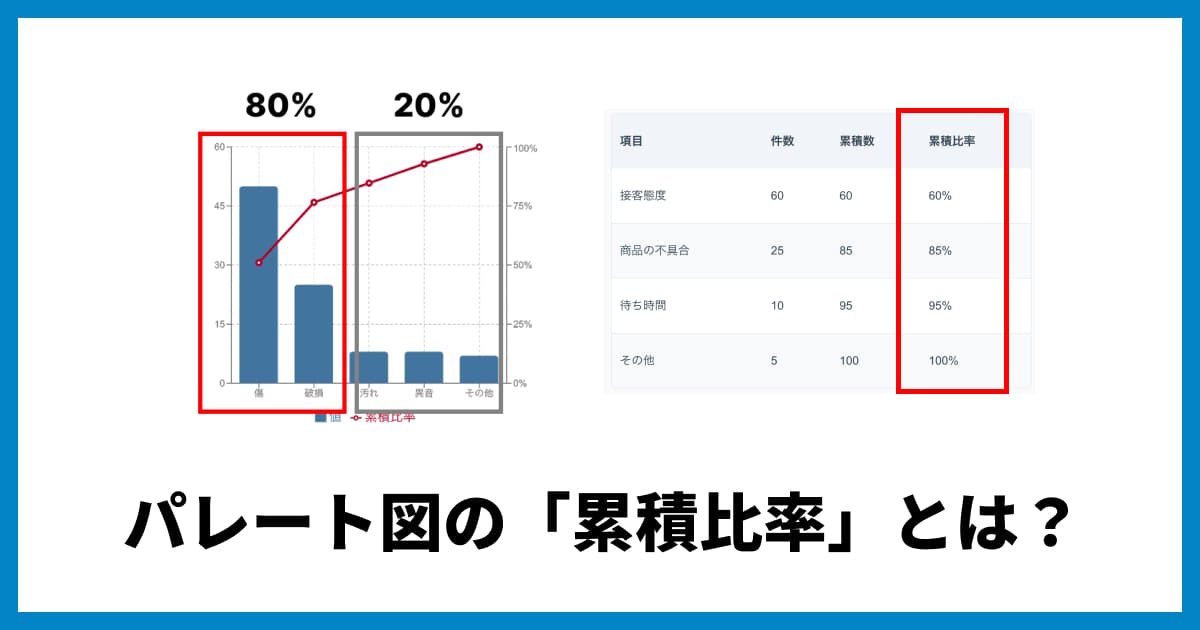

Q5: 管理図はQC7つ道具の一つですか?

A5: はい、その通りです。管理図は、パレート図、特性要因図、ヒストグラムなどと並ぶ「QC7つ道具」の一つとして、品質管理の現場で広く活用されている基本的な手法です。データのばらつきを管理し、プロセスを安定させる上で中心的な役割を果たします。

)

)

)

)

)

)

)

)

)

)

)